Chwytaki powierzchniowe zapewniają szerokie spektrum konfiguracji wyposażenia, a co za tym idzie obszerne możliwości zastosowania.

Ogólny opis zastosowania chwytaków zamieściliśmy w oddzielnym artykule “Podciśnieniowe chwytaki powierzchniowe – zalety i przeznaczenie”.

Niniejszy opis przedstawia techniczny opis dostępnych rozwiązań stosowanych w podciśnieniowych chwytakach powierzchniowych dla automatyki i robotyki.

Skupimy się zatem wyłącznie na aspektach związanych z możliwą konfiguracją wyposażenia chwytaków powierzchniowych.

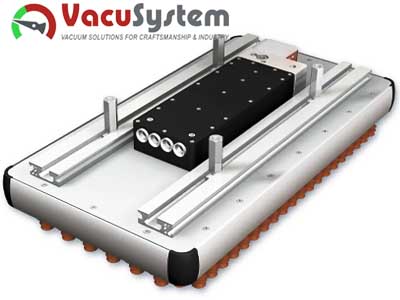

Konstrukcja nośna chwytaka powierzchniowego

Na rynku dostępne są 2 główne rodzaje konstrukcji

- podłużne, zwane także belkowymi lub listwowymi

- prostokątne o zróżnicowanych proporcjach zwane także skrzyniowymi

Belkowe chwytaki powierzchniowe

Konstrukcje belkowych chwytaków powierzchniowych oparte są na aluminiowych profilach półzamkniętych, które posiadają stałą szerokość oraz długości dopasowywane do konkretnej aplikacji.

Ze względów ekonomicznych chwytaki te dostępne są także w standardowych długościach, spełniających typowe oczekiwania klientów.

Dzięki zastosowaniu profili aluminiowych belkowe chwytaki powierzchniowe charakteryzują się bardzo wysoką sztywnością

Belkowa konstrukcja pozwala także na chwytanie dużych ciężarów bez konieczności wykonywania dodatkowych podpór lub wzmocnień.

Należy przy tym wspomnieć, że powierzchniowy chwytak belkowy o długości ok. 800 mm potrafi uchwycić i unieść ładunek o wadze ponad 200 kg

Chwytaki belkowe w zależności od aplikacji mogą posiadać wydzielone sekcje ssące oraz być wyposażone w zawory dławiące, przepływowe lub odcinające zawory zwrotne.

Skrzyniowe chwytaki powierzchniowe

Konstrukcje skrzynkowych chwytaków powierzchniowych mogą być budowane dwojako:

Stalowe skrzyniowe chwytaki powierzchniowe

Pierwsza z oferowanych na rynku wersji to chwytaki wykonane ze stali i składające się metalowej pokrywy w kształcie odwróconej tacy do której od spodu przykręcana jest płyta ssąca z odpowiedniej średnicy dyszami dławiącymi.

Pokrywa i płyta ssąca usztywnione są wewnętrznymi stalowymi podporami zapewniającymi odpowiednią sztywność chwytaka .

Aluminiowe skrzyniowe chwytaki powierzchniowe

Drugą, znacznie nowocześniejszą konstrukcję stanowią wersje aluminiowe.

Ich konstrukcja nośna oparta jest na aluminiowej ramie odpowiednio usztywnionej górną płytą nośną oraz dolną płytą ssącą.

Chwytak aluminiowy usztywniony jest dodatkowo wewnętrznymi aluminiowymi podporami zapewniającymi odpowiednią sztywność chwytaka.

Chwytaki skrzyniowe w zależności od aplikacji mogą posiadać wydzielone sekcje ssące a ich płyty ssące są standardowo wyposażane w dysze dławiące przepływ .

Wyposażenie płyty ssącej chwytaków powierzchniowych

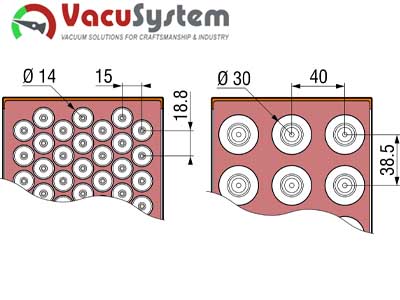

Rozstaw i szyk zaworów podciśnieniowych

Wszystkie płyty ssące chwytaków powierzchniowych wyposażone są w dobraną do konkretnej aplikacji ilość ssących zaworów podciśnieniowych.

Zawory te mogą być rozmieszczone są w różnym rozstawie i szyku:

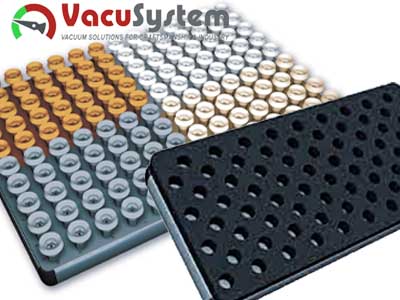

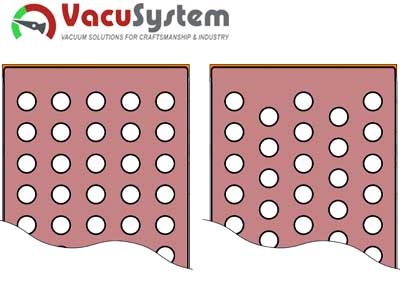

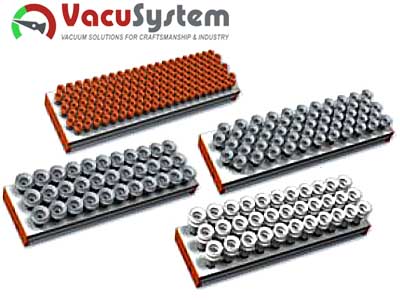

Rysunek obok przedstawia przykładowe konfiguracje zaworów ssących chwytaka:

- z lewej strony otwory ssące rozmieszczone w szyku przesuniętym

o rozstawie (rastrze) 15×18,8 mm. - z prawej strony otwory ssące rozmieszczone w szyku prostym

o rozstawie 40×38,5 mm

Rozstaw i szyk zaworów dobierany jest do wymagań konkretnej aplikacji.

Zawory płyty ssącej chwytaków powierzchniowych

Podstawową zaletą chwytaków powierzchniowych jest możliwość chwytania ładunków mimo braku pokrycia ładunkiem całej powierzchni ssącej.

Tą cechę chwytaki powierzchniowe zawdzięczają zintegrowanym w płycie ssącej zaworom, które ograniczają lub całkowicie uniemożliwiają straty podciśnienia w miejscach, gdzie powierzchnia chwytaka nie jest przykryta detalem.

W zależności od specyfiki procesu chwytania chwytaki powierzchniowe mogą być wyposażone w następujące typy zaworów:

- dysze dławiące przepływ (dławiki przepływu)

- redukcyjne zawory przepływowe

- odcinające zawory zwrotne

Dysze dławiące przepływ (dławiki, oporniki przepływu)

Dysze dławiące, to wykonane w płycie ssącej otwory o niewielkich średnicach, które stawiając opór strumieniowi przepływającego powietrza dławią wydatek podciśnienia.

Stosowane w przypadku chwytania elementów o przepuszczającej powietrze lub szczelnej powierzchni.

Przepływający przez dławiki strumień jest wystarczający dla wytworzenia odpowiedniego podciśnienia w wyznaczonej strefie uszczelniającej przykrytej powierzchnią ładunku.

Jednocześnie nie przykryte detalem dysze znacznie redukują utratę wartości podciśnienia.

Dławiki podciśnienia oferują niezmiennie stały maksymalny wydatek podciśnienia.

Zaletą zastosowania dławików jest relatywnie niska cena chwytaka , możliwość jego pracy w dowolnej pozycji oraz bezobsługowość wynikająca z braku elementów ruchomych ulegających zużyciu lub zatkaniu.

Słabą stroną jest często konieczność zastosowania generatorów podciśnienia o większych wydatkach niż w przypadku wyposażenia chwytaka wyposażonego w redukcyjne zawory przepływowe lub odcinające zawory zwrotne.

Redukcyjne zawory przepływowe

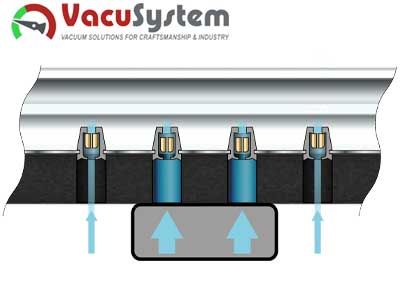

Redukcyjne zawory przepływowe to specjalistyczne zawory zmieniające strumień przepływu powietrza w zależności od tego, czy powierzchnie stref uszczelniających są przykryte powierzchnią chwytanego detalu, czy nie.

Stosowane w przypadku chwytania elementów o przepuszczającej powietrze powierzchni.

W sytuacji lokalnego wzrostu wartości próżni zawór automatycznie otwiera się oferując duży wydatek podciśnienia.

W przypadku gdy zawór nie jest “przykryty” ładunkiem lokalna wartość podciśnienia pozostaje na niskim poziomie, co utrzymuje zawór w pozycji ograniczającej straty podciśnienia do minimum.

Odcinające zawory zwrotne

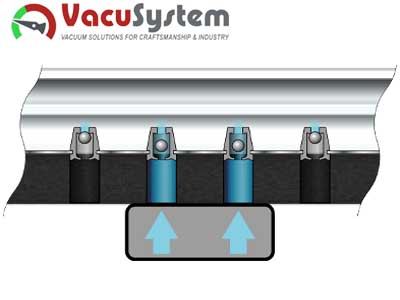

Odcinające zawory zwrotne załączające lub wyłączające strumień przepływu powietrza w zależności od tego, czy powierzchnie stref uszczelniających są przykryte powierzchnią chwytanego detalu, czy nie.

Stosowane w przypadku chwytania elementów o szczelnej, nieprzepuszczającej powietrza powierzchni.

Podobnie jak redukcyjne zawory przepływowe w przypadku lokalnego wzrostu wartości próżni zawór automatycznie otwiera się oferując duży wydatek podciśnienia.

W przeciwieństwie do zaworów redukcyjnych, w przypadku gdy zawór nie jest “przykryty” ładunkiem lokalna wartość podciśnienia wzrasta, co powoduje szczelnie zamknięcie zaworu i eliminuje straty podciśnienia .

Strefy uszczelniające chwytaków powierzchniowych

Ważnym elementem konfiguracji chwytaków powierzchniowych jest dobór optymalnego wyposażenia strefy uszczelniającej.

Poprawne zaplanowanie ma decydujący wpływ na między innymi na funkcjonalność i sprawność układu, dobór skutecznego generatora podciśnienia, łatwość serwisu i konserwacji oraz żywotność elementów szybkozużywających się.

Najczęściej stosowane typy stref uszczelniających:

- piankowe maty uszczelniające z otworami ssącymi

- przyssawki mieszkowe

Obydwa rozwiązanie posiadają właściwości kompensacyjne.

Zapewnia to możliwość takiego ustawienie chwytaka, aby poprzez lekkie dociśnięcie zapewnić szczelne połączenie dolnej części chwytaka z powierzchnią chwytanych detali.

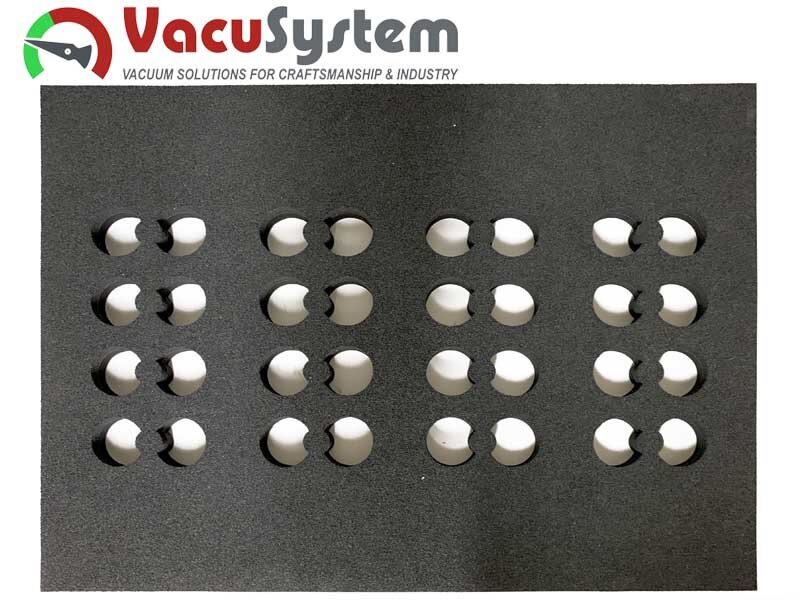

Piankowe maty uszczelniające

Maty uszczelniające to najczęściej warstwy wykonane z arkuszy mikrogumy EPDM o zamkniętej strukturze komórek.

Struktura ta redukuje do minimum większość nieszczelności i straty podciśnienia w układzie próżniowym.

Wykonanie z EPDM zapewnia długą żywotność maty zarówno pod względem wytrzymałości mechanicznej, jak i odporności na promienie UV.

Maty piankowe chwytaków oferowane są w wykonaniach o różnych gęstościach dopasowanych do wymagań aplikacji, a w szczególnych przypadkach mogą być wykonane nawet z kilku warstw mikrogumy z odmiennych tworzyw niż wymieniony wcześniej EPDM.

Ponadto maty piankowe mogą być wykonane z jednej lub kilku warstw o różnej gęstości.

Niektóre aplikacje wymagają dodatkowo siatkowego filtra powietrza zapobiegającego dostawianiu się pyłu i kurzu do układu podciśnieniowego.

VacuSystem oferuje Pełne arkusze maty piankowej do samodzielnego wykonania mat uszczelniających do większości rodzaju chwytaków – Kliknij tutaj!

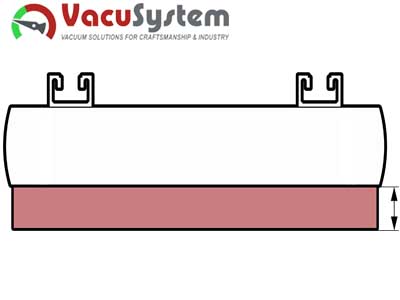

Grubość piankowych mat uszczelniających

Maty piankowe dostarczane są standardowo w grubości 20 mm.

Jednak w przypadku szczególnych rozwiązań oferowane są również maty o grubości od 3 do 30 mm.

Grubość zastosowanej maty powinna zapewnić kompensację wysokości pobieranych ładunków oraz optymalne przyleganie maty piankowej do kształtu chwytanych elementów.

Szyk, kształt i powierzchnia otworów mat uszczelniających

Powyższe parametry mają bezpośredni wpływ na skuteczność chwytania oraz jego udźwig.

Powinny być one precyzyjnie dostosowane specyfiki procesu przenoszenia, kształtu i masy przenoszonych ładunków.

Szyk, kształt oraz powierzchnia otworów ssących powinny być uwzględnione na etapie doboru typu i rozstawu zaworów płyty ssącej chwytaka.

w szyku prostym (z lewej) i przesuniętym ( z prawej).

Szyk prosty i przesunięty

Ustalenie prawidłowego szyku zarówno zaworów, jak i otworów ssących wymaga uwzględnienia kształtu chwytanego elementu, jego orientacji podczas chwytania względem krawędzi chwytaka.

Prawidłowy szyk powinien zapewnić każdorazowo szczelne połączenie odpowiedniej ilości otworów ssących z chwytanym elementem.

Standardowo w podciśnieniowych chwytakach powierzchniowych stosowane są dwa typy szyków: przestawny i prosty.

Decyzja o wyborze prawidłowego szyku jest szczególnie ważna wtedy, gdy mamy do czynienia z chwytaniem szczególnie małych lub wąskich elementów.

Również wtedy, gdy chwytak ma być przeznaczony do pobierania wielu niewielkich elementów, których pozycja podczas pobierania nie jest precyzyjnie spozycjonowana.

Kształt otworów ssących

Najczęściej spotykanym przekrojem poprzecznym otworów ssących jest koło.

Zapewnia to możliwość optymalnego dostosowania siły ssącej (udźwigu) do gęstości otworów na powierzchni chwytaka w większości typowych zastosowań.

W chwytakach przeznaczonych do chwytania wąskich elementów stosowane są również otwory owalne.

W szczególnych przypadkach, gdy standardowe kształty otworów nie zapewniają poprawnego chwytania maty piankowe mogą być również dostępne w wykonaniach specjalnych o specyficznych kształtach otworów ssących.

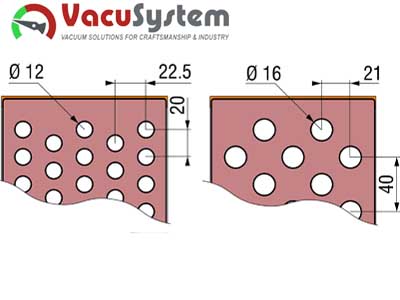

Powierzchnia i rozstaw otworów ssących

Powierzchnia otworów ssących oraz ich rozstaw (raster) odpowiedzialne są za lokalną siłę ssania (udźwig) chwytaka.

Rozmiar i rozstaw otworów ssących powinien być dostosowany do wymiarów chwytanego elementu.

Każdorazowo podczas procesu chwytania otwory zapewniające odpowiedni udźwig muszą zostać całkowicie przykryte detalem (uszczelnione).

Rozstaw otworów ssących oraz och powierzchnia powinny być oczywiście uwzględnione już na etapie planowania typu oraz rozstawu zaworów podciśnieniowych.

Ponieważ powierzchnia i ilość otworów jest pośrednio odpowiedzialna za siłę chwytania podczas doboru należy również uwzględnić realną uzyskiwaną podczas procesu wartość podciśnienia.

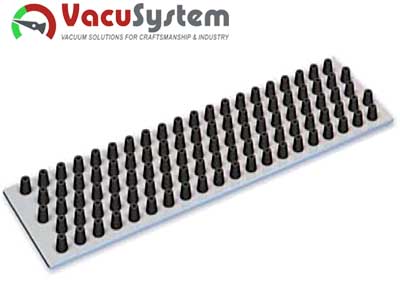

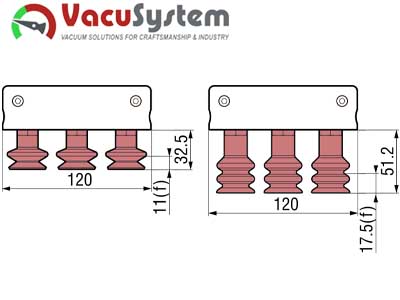

Przyssawki mieszkowe

Alternatywnie do mat piankowych płyty ssące chwytaków powierzchniowych mogą być także wyposażane w przyssawki.

Przyssawki mogą być stosowane podczas chwytania ładunków o gładkiej powierzchni.

W celu zapewnienia odpowiedniej kompensacji wysokości zapewniającej prawidłowe uszczelnienie połączenia pomiędzy przyssawkami, a chwytanym ładunkiem, w chwytakach stosowane są przyssawki mieszkowe o budowie 1,5 lub 2,5 mieszka.

Najczęściej stosowanym tworzywem przyssawek jest silikon, jednak w przypadku szczególnych wymagań można stosować inne mieszanki chemiczne.

1,5 mieszka – z lewej, 2,5 mieszka – z prawej.

Kształty przyssawek chwytaków powierzchniowych

Mieszkowe kształty przyssawek chwytaków powierzchniowych spełniają zarówno wymagania kompensacyjne chwytaków powierzchniowych podczas ich posadowienia na powierzchni ładunków, lecz również umożliwiają precyzyjne dopasowanie do nieregularnych kształtów.

Dotyczy to w równym stopniu ładunków o sztywnej konstrukcji, jak i delikatnych i labilnych detali, takich jak np. foliowa torebka z płynem.

Przyssawki stosowane w chwytakach powierzchniowych nie nadają się do chwytania elementów o nierównej strukturalnej powierzchni, np. przetarte drewno, surowe płyty wiórowe, tektura falista, itp.

Prawidłowy dobór kształtu przyssawki zależny jest od wymagań konkretnej aplikacji.

Materiał przyssawek w chwytakach powierzchniowych

Poza kształtem przyssawek należy zwrócić uwagę na dobór odpowiedniego tworzywa z jakiego zostały wykonane.

Szeroki wybór surowców umożliwia wykorzystanie ich szczególnych właściwości do wymagań konkretnych aplikacji.

Cechy takie jak elastyczność, odporność na ścieranie, temperaturę, oleje i smary, promienie UV, możliwość stosowania w przemyśle spożywczym w połączeniu z różnorodnymi twardościami pozwalają na optymalny dobór odpowiedniego rozwiązania.

W chwytakach powierzchniowych można wykorzystać zalety przyssawek wykonanych z silikonu, kauczuku naturalnego, Sitonu®, czy NBR.

Szyk i powierzchnia przyssawek mieszkowych

Chwytaki powierzchniowe umożliwiają oczywiście ustawienie przyssawek zarówno w szyku prostym i przesuniętym.

W niektórych przypadkach szyk przesunięty umożliwia umieszczenie większej ilości przyssawek na tej samej powierzchni niż w ustawieniu w szyku prostym, co skutkuje większym udźwigiem chwytaka.

Odwrotnie, niż w przy wykorzystaniu mat piankowych, w razie zastosowania przyssawek trzeba polegać na dostępnych na rynku określonych średnicach.

A więc konfigurując wyposażenie płyty ssącej w przyssawki spotykamy się z ograniczeniami zarówno pod względem rozstawu, jak i bariery związanej z wymiarami płyty ssącej.

Ponadto należy wziąć pod uwagę fakt, że w przypadku przyssawek mieszkowych ich siła ssąca wynika pośrednio z wewnętrznej średnicy mieszków, a nie z zewnętrznej średnicy wargi uszczelniającej.

Właściwości te zmniejszają potencjalny udźwig chwytaka w porównaniu z wersją wyposażoną w matę piankową.

Generatory podciśnienia chwytaków powierzchniowych

Podciśnieniowe chwytaki powierzchniowe pozwalają na zastosowanie wszelkie rodzajów generatorów podciśnienia.

Można zatem stosować zarówno zasilane sprężonym powietrzem moduły i pompy eżektorowe, jak również pompy łopatkowe lub bocznokanałowe zasilane elektrycznie.

W przypadku eżektorów chwytaki powierzchniowe umożliwiają montaż generatorów bezpośrednio do konstrukcji nośnej, co zapewnia optymalną sprawność układu podciśnieniowego i skraca czasy reakcji.

Jeżeli chwytaki zasilane są elektrycznymi pompami próżniowymi mocowanymi poza ramieniem robota, to posiadają one przyłącza podciśnieniowe umożliwiające podłączenie przewodów o odpowiedniej średnicy.

Dobór optymalnego generatora podciśnienia do konkretnego zastosowania zależny jest od typu i wymiarów chwytaka, rodzaju i wagi przenoszonego ładunku, parametrów zastosowanego rozwiązania w strefie uszczelniającej, zastosowanych zaworów, przyspieszeń i orientacji chwytaka podczas przenoszenia (poziom/pion)

Informacje dotyczące ogólnego opisu chwytaków powierzchniowych zamieściliśmy w artykule “Podciśnieniowe chwytaki powierzchniowe – zalety i przeznaczenie”

Jeżeli chwytaki podciśnieniowe to nie rozwiązanie , którego szukałeś, sprawdź pokrewne produkty:

Chwytaki podciśnieniowe dla automatyki przemysłowej

Przyssawki – Komponenty podciśnieniowe

Komponenty podciśnieniowe

Przyssawki CNC

Ręczne chwytaki próżniowe

Mocowania podciśnieniowe

Oczywiście zapraszamy do polubienia naszych kanałów na Facebook, Instagram oraz Youtube